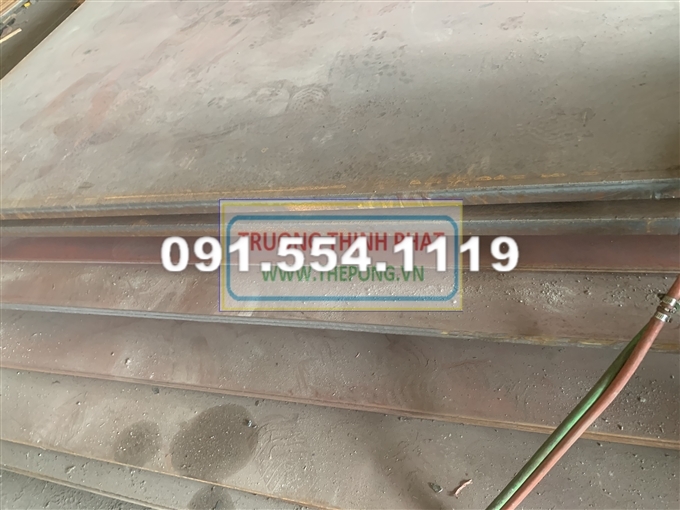

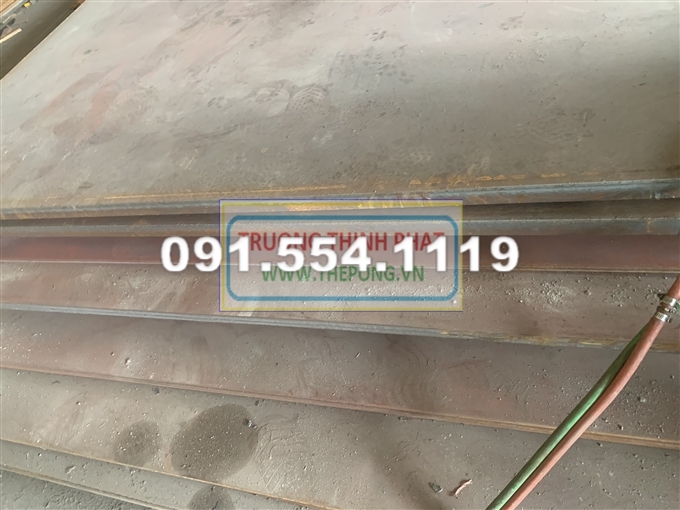

Thép Tấm Dày 25mm (25ly): Đặc Điểm, Ứng Dụng Và Lý Do Chọn Mua

- Mã: TT 25mm, 25ly

- 433

- Đường kính: 1500mm, 2000mm, 1000mm.....

- Độ dầy: 25ly, 25mm..

- Chiều dài: 3m, 6m, 9m, 12m... cắt théo quy cách

- Xuất sứ: Nhập Khẩu

- Ứng dụng: Thép Tấm Dày 25mm (25ly) được sử dụng rộng rãi trong xây dựng cầu đường, chế tạo máy móc, kết cấu thép, sản xuất các sản phẩm công nghiệp nặng và kết cấu chịu tải cao. Sản phẩm phù hợp với các công trình yêu cầu độ bền và khả năng chịu lực lớn.

Thép Tấm Dày 25mm (25ly) là loại thép tấm có độ dày 25mm, được sử dụng rộng rãi trong các ngành công nghiệp yêu cầu độ bền cao và khả năng chịu lực tốt. Sản phẩm này được chế tạo từ nguyên liệu thép chất lượng, có độ cứng và độ bền vượt trội, phù hợp cho các công trình xây dựng, sản xuất máy móc, chế tạo thiết bị và các ứng dụng trong môi trường khắc nghiệt. Với tính năng chống ăn mòn và khả năng chịu tải tốt, thép tấm dày 25mm (25ly) là lựa chọn lý tưởng cho các công trình đòi hỏi độ chính xác và độ bền cao.

Đặc Điểm Của Thép Tấm 25 Ly

Thép tấm 25 ly (25mm) là loại thép có độ dày là 25mm (hoặc 2.5cm), thường được sử dụng trong nhiều ứng dụng công nghiệp, xây dựng và cơ khí. Dưới đây là một số đặc điểm của thép tấm 25 ly:

- Độ dày: Thép tấm 25 ly có độ dày là 25mm, giúp cung cấp sự chắc chắn và độ bền cao, phù hợp với các ứng dụng đòi hỏi sức chịu tải lớn.

- Chất liệu: Thép tấm 25 ly có thể được sản xuất từ nhiều loại thép khác nhau như thép carbon, thép hợp kim, thép không gỉ, tùy thuộc vào yêu cầu sử dụng. Mỗi loại thép có những đặc tính cơ học khác nhau như độ bền kéo, độ cứng, khả năng chống ăn mòn...

- Đặc tính cơ học:

- Độ bền kéo cao: Thép tấm 25 ly thường có khả năng chịu lực kéo tốt, làm cho nó trở thành lựa chọn phổ biến trong xây dựng kết cấu.

- Độ cứng và sức chịu mài mòn: Với độ dày 25mm, thép có thể chịu được tác động mạnh và lực va đập, giúp bảo vệ các công trình và máy móc.

- Ứng dụng:

- Xây dựng: Thép tấm 25 ly thường được dùng trong các công trình cầu, đường xá, nhà xưởng, công trình dân dụng, và các kết cấu thép khác.

- Cơ khí: Sử dụng trong sản xuất thiết bị, máy móc nặng, các bộ phận chịu lực lớn.

- Tàu thủy, công trình biển: Thép tấm dày cũng thường dùng trong ngành đóng tàu và công trình biển do tính chịu lực tốt và khả năng chống ăn mòn khi tiếp xúc với nước.

- Khả năng gia công: Thép tấm 25 ly có thể được cắt, uốn, hàn và gia công theo yêu cầu của công trình hoặc sản phẩm, dễ dàng chế tạo thành các kết cấu phức tạp.

- Chi phí: Vì thép tấm 25 ly có độ dày lớn, chi phí vật liệu sẽ cao hơn so với các loại thép tấm mỏng hơn. Tuy nhiên, với tính chất bền và chịu lực tốt, nó vẫn là sự lựa chọn kinh tế cho các ứng dụng yêu cầu độ bền cao.

- Khả năng chống ăn mòn: Nếu sử dụng thép tấm từ các hợp kim hoặc thép không gỉ, thép tấm 25 ly sẽ có khả năng chống ăn mòn tốt trong môi trường ẩm ướt, hóa chất hoặc nước biển.

Tóm lại, thép tấm 25 ly là vật liệu rất bền, có khả năng chịu tải cao, và được sử dụng rộng rãi trong các ngành công nghiệp và xây dựng yêu cầu tính vững chắc và độ bền lâu dài.

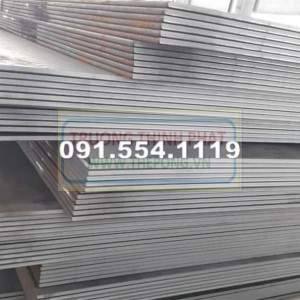

Bảng Giá Thép Tấm 25 Ly Và Quy Cách

| Loại Thép | Quy Cách | Khổ Rộng (mm) | Chiều Dài (mm) | Trọng Lượng (kg) | Đơn Giá |

|---|---|---|---|---|---|

| Thép tấm 25mm | 25 x 1500 x 6000 | 1500 | 6000 | 1766,25 | 13.000-15.000 đ |

| Thép tấm 25mm | 25 x 1500 x 12000 | 1500 | 12000 | 3532,50 | 13.000-15.000 đ |

| Thép tấm 25mm | 25 x 2000 x 6000 | 2000 | 6000 | 2355,00 | 13.000-15.000 đ |

| Thép tấm 25mm | 25 x 2000 x 12000 | 2000 | 12000 | 4710,00 | 13.000-15.000 đ |

Nếu bạn cần thêm thông tin về các loại thép khác hoặc yêu cầu báo giá chi tiết hơn, vui lòng cho tôi biết!

Một Số Tiêu Chuẩn Kỹ Thuật Của Thép Tấm 25 Ly:

Tiêu chuẩn Việt Nam (TCVN)

Tiêu chuẩn Việt Nam (TCVN) là hệ thống các tiêu chuẩn quốc gia do Bộ Khoa học và Công nghệ Việt Nam ban hành. Các tiêu chuẩn này được xây dựng nhằm đảm bảo chất lượng, an toàn và bảo vệ quyền lợi của người tiêu dùng trong các lĩnh vực khác nhau như sản phẩm, dịch vụ, công nghệ và môi trường.

Các TCVN có thể áp dụng trong nhiều ngành nghề và lĩnh vực, chẳng hạn như:

- Xây dựng và vật liệu xây dựng: Các tiêu chuẩn về vật liệu, quy trình thi công, chất lượng công trình.

- Nông sản và thực phẩm: Tiêu chuẩn chất lượng cho các sản phẩm nông sản, thực phẩm chế biến sẵn.

- Sản phẩm công nghiệp: Các tiêu chuẩn về sản phẩm điện tử, máy móc, thiết bị.

- Môi trường: Các quy định về bảo vệ môi trường, giảm thiểu ô nhiễm.

- An toàn và sức khỏe: Các tiêu chuẩn về an toàn lao động, sức khỏe cộng đồng.

Các TCVN có thể có tính chất bắt buộc hoặc tự nguyện, tùy thuộc vào tính chất của từng lĩnh vực và quy định cụ thể. Thông qua việc áp dụng TCVN, các tổ chức, doanh nghiệp và cơ quan nhà nước có thể nâng cao chất lượng sản phẩm, dịch vụ và bảo vệ người tiêu dùng.

Tiêu chuẩn quốc tế

Tiêu chuẩn quốc tế (International Standards) là các tiêu chuẩn được phát triển và công nhận trên toàn cầu, nhằm đảm bảo sự thống nhất, chất lượng và tính tương thích trong các sản phẩm, dịch vụ, quy trình và hệ thống ở các quốc gia khác nhau. Các tiêu chuẩn này được xây dựng bởi các tổ chức tiêu chuẩn quốc tế như ISO (Tổ chức Tiêu chuẩn hóa Quốc tế), IEC (Ủy ban Kỹ thuật Điện Quốc tế), và ITU (Liên minh Viễn thông Quốc tế).

Các tiêu chuẩn quốc tế có thể bao gồm:

- Tiêu chuẩn kỹ thuật: Các yêu cầu kỹ thuật về sản phẩm hoặc dịch vụ, đảm bảo chúng hoạt động hiệu quả và an toàn.

- Tiêu chuẩn quản lý chất lượng: Hệ thống quản lý giúp các tổ chức cải tiến quy trình và nâng cao chất lượng sản phẩm/dịch vụ, ví dụ như tiêu chuẩn ISO 9001.

- Tiêu chuẩn bảo vệ môi trường: Các tiêu chuẩn giúp bảo vệ môi trường, ví dụ ISO 14001 về quản lý môi trường.

- Tiêu chuẩn an toàn lao động: Nhằm bảo vệ sức khỏe và sự an toàn của người lao động, ví dụ như ISO 45001.

Những tiêu chuẩn này giúp thúc đẩy thương mại quốc tế, giảm thiểu sự khác biệt về quy chuẩn giữa các quốc gia và tạo ra môi trường thuận lợi cho việc phát triển công nghệ và đầu tư.

Ứng Dụng Của Thép Tấm 25 Ly Trong Đời Sống

Công nghiệp đóng tàu

Công nghiệp đóng tàu là một ngành công nghiệp chuyên sản xuất, chế tạo và lắp ráp các loại tàu biển, bao gồm tàu thương mại (tàu container, tàu chở hàng, tàu dầu khí), tàu quân sự, tàu du lịch, tàu đánh cá, và các loại tàu chuyên dụng khác. Đây là một ngành công nghiệp quan trọng, không chỉ vì nhu cầu vận tải biển, mà còn liên quan đến an ninh quốc phòng và các ngành công nghiệp phụ trợ như vận tải, logistics và chế tạo thiết bị.

Các giai đoạn trong công nghiệp đóng tàu:

- Thiết kế tàu: Bao gồm thiết kế sơ bộ và thiết kế chi tiết, với sự tính toán về kích thước, tải trọng, khả năng hoạt động và các yếu tố kỹ thuật khác.

- Chế tạo các bộ phận tàu: Các bộ phận như thân tàu, mũi tàu, đuôi tàu, và các hệ thống máy móc được chế tạo tại các xưởng sản xuất.

- Lắp ráp tàu: Các bộ phận được lắp ráp lại để tạo thành một tàu hoàn chỉnh. Công đoạn này yêu cầu độ chính xác cao và sự phối hợp giữa các bộ phận khác nhau.

- Kiểm tra và thử nghiệm: Tàu sau khi lắp ráp xong sẽ được kiểm tra để đảm bảo mọi hệ thống hoạt động tốt, từ máy móc đến các hệ thống an toàn, và tiến hành thử nghiệm trên biển.

- Bàn giao tàu: Sau khi kiểm tra và thử nghiệm thành công, tàu sẽ được bàn giao cho khách hàng.

Những yếu tố ảnh hưởng đến công nghiệp đóng tàu:

Công nghệ: Công nghệ đóng tàu liên tục phát triển, từ việc sử dụng vật liệu mới (như thép nhẹ và composite) đến việc ứng dụng công nghệ tự động hóa và trí tuệ nhân tạo trong sản xuất.

Kinh tế: Các yếu tố như giá dầu, nhu cầu vận tải hàng hóa, và chính sách quốc tế ảnh hưởng trực tiếp đến thị trường đóng tàu.

Môi trường: Các quy định về bảo vệ môi trường cũng ảnh hưởng đến thiết kế và sản xuất tàu, đặc biệt là khi yêu cầu giảm khí thải và tiêu thụ nhiên liệu.

Yếu tố chính trị và an ninh: Công nghiệp đóng tàu cũng gắn liền với các yếu tố quốc phòng, vì tàu quân sự đóng vai trò quan trọng trong an ninh quốc gia.

Công nghiệp đóng tàu không chỉ phát triển ở các quốc gia ven biển mà còn ở các quốc gia có ngành công nghiệp phát triển mạnh như Hàn Quốc, Nhật Bản, Trung Quốc, và Đức.

Xây dựng và kết cấu công trình

Xây dựng và kết cấu công trình là hai khái niệm rất quan trọng trong lĩnh vực xây dựng, thường được nhắc đến trong quá trình thiết kế và thi công công trình. Mỗi phần đều có vai trò và nhiệm vụ riêng biệt nhưng lại có sự liên kết chặt chẽ với nhau.

1. Xây dựng công trình

- Xây dựng công trình là quá trình từ khi khởi công đến khi hoàn thành công trình, bao gồm nhiều công đoạn từ chuẩn bị mặt bằng, thi công móng, xây dựng các phần thân công trình, lắp đặt các hệ thống kỹ thuật (điện, nước, thông gió, điều hòa…), cho đến khi công trình được bàn giao và đưa vào sử dụng. Các công việc chính trong xây dựng công trình gồm:

- Chuẩn bị mặt bằng: Làm sạch mặt bằng, san lấp, đào đất, đắp nền.

- Thi công móng: Lắp đặt móng cho công trình, đảm bảo sự ổn định cho phần thân công trình.

- Xây dựng phần thô: Đổ bê tông, xây tường, lắp dựng kết cấu thép, và các phần xây dựng cơ bản khác.

- Hoàn thiện: Sơn, lát gạch, lắp đặt cửa, vách, sàn, trần, và các hệ thống điện, nước, thông gió.

2. Kết cấu công trình

- Kết cấu công trình là hệ thống các bộ phận chịu lực của công trình, có nhiệm vụ đảm bảo sự ổn định và an toàn cho công trình trong suốt quá trình sử dụng. Các bộ phận chính trong kết cấu công trình bao gồm:

- Móng: Là phần kết cấu nằm dưới mặt đất, có nhiệm vụ chịu lực của toàn bộ công trình và truyền tải lực xuống nền đất.

- Cột, dầm, sàn: Là các thành phần chịu lực chính của công trình. Cột thường chịu lực nén, dầm chịu lực uốn, còn sàn chịu lực tác động từ trên xuống.

- Mái: Bảo vệ công trình khỏi thời tiết và có thể có các dạng kết cấu khác nhau như mái bằng, mái nghiêng, hoặc mái lợp.

- Tường, vách: Tường có thể chịu lực hoặc không chịu lực, còn vách thường không chịu lực mà chỉ có tác dụng phân chia không gian.

- Kết cấu thép, bê tông cốt thép: Hai loại vật liệu phổ biến trong kết cấu công trình, mỗi loại có những đặc điểm và ứng dụng riêng.

3. Liên hệ giữa xây dựng và kết cấu công trình

Xây dựng là quá trình thực hiện thi công các phần công trình theo thiết kế, bao gồm việc thi công các kết cấu.

Kết cấu công trình là thiết kế và tính toán các bộ phận chịu lực của công trình để đảm bảo rằng công trình có thể chịu được các tải trọng và các yếu tố tác động từ môi trường.

Cả hai phần này đều rất quan trọng và cần sự phối hợp chặt chẽ giữa các kỹ sư xây dựng, kỹ sư kết cấu, kiến trúc sư và các chuyên gia khác để đảm bảo công trình được thi công đúng kỹ thuật và đạt chất lượng cao.

Công nghiệp cơ khí chế tạo

Công nghiệp cơ khí chế tạo là một ngành quan trọng trong nền kinh tế, đặc biệt là ở những quốc gia có nền công nghiệp phát triển. Ngành này bao gồm việc thiết kế, sản xuất, lắp ráp và bảo trì các sản phẩm cơ khí, máy móc và thiết bị phục vụ cho các ngành công nghiệp khác như ô tô, điện tử, xây dựng, năng lượng, hàng không, và nhiều lĩnh vực khác.

Các hoạt động chính trong công nghiệp cơ khí chế tạo bao gồm:

- Chế tạo máy móc: Sản xuất và chế tạo các loại máy móc, thiết bị phục vụ cho sản xuất và các ngành công nghiệp khác.

- Gia công cơ khí: Các quy trình gia công như cắt, tiện, phay, hàn, và mài để tạo ra các chi tiết cơ khí chính xác.

- Lắp ráp và bảo trì: Lắp ráp các bộ phận máy móc, thiết bị và bảo trì định kỳ các sản phẩm cơ khí để đảm bảo hiệu suất và tuổi thọ.

- Thiết kế kỹ thuật: Sử dụng phần mềm CAD (Computer-Aided Design) để thiết kế và mô phỏng các sản phẩm cơ khí, từ đó tạo ra bản vẽ kỹ thuật và hướng dẫn sản xuất.

- Nghiên cứu và phát triển: Tìm kiếm và phát triển các công nghệ mới để cải tiến quy trình sản xuất và sản phẩm.

Công nghiệp cơ khí chế tạo đóng vai trò quan trọng trong việc phát triển nền kinh tế, tạo ra các sản phẩm phục vụ cho các ngành công nghiệp nặng và chế biến, đồng thời cung cấp việc làm cho hàng triệu người lao động trên toàn thế giới.

Ngành dầu khí và năng lượng

Ngành dầu khí và năng lượng là một trong những ngành quan trọng và có ảnh hưởng sâu rộng đến nền kinh tế toàn cầu. Nó bao gồm các hoạt động khai thác, chế biến và phân phối dầu mỏ, khí đốt tự nhiên, cũng như các nguồn năng lượng khác. Ngành này đóng vai trò quyết định trong việc cung cấp năng lượng cho sản xuất, giao thông vận tải, và sinh hoạt của con người.

Các lĩnh vực trong ngành dầu khí và năng lượng:

Khai thác và chế biến dầu khí:

Bao gồm các hoạt động tìm kiếm, khai thác dầu mỏ và khí đốt tự nhiên từ lòng đất hoặc dưới biển.

Các công ty dầu khí lớn như ExxonMobil, BP, Shell... tham gia vào việc khai thác và chế biến các nguồn năng lượng này.

Sản xuất và phân phối năng lượng tái tạo:

Các nguồn năng lượng tái tạo như năng lượng mặt trời, gió, thủy điện và năng lượng sinh học ngày càng được chú trọng để thay thế dần các nguồn năng lượng hóa thạch.

Công nghệ năng lượng sạch:

Các công nghệ như pin mặt trời, điện gió, điện hạt nhân và lưu trữ năng lượng đang trở thành những hướng phát triển bền vững của ngành.

Vận chuyển và phân phối năng lượng:

Dầu và khí đốt được vận chuyển qua các hệ thống ống dẫn, tàu chở dầu, và các trạm phân phối đến các nhà máy sản xuất điện và các khu vực tiêu thụ.

Chuyển đổi năng lượng:

Các công nghệ như nhiệt điện, điện hạt nhân và khí hóa lỏng là những phương pháp chuyển đổi năng lượng phổ biến trong ngành dầu khí và năng lượng.

Thách thức và xu hướng hiện tại:

Biến đổi khí hậu và năng lượng bền vững:

Ngành dầu khí đang đối mặt với áp lực lớn trong việc giảm phát thải khí CO2 và chuyển sang các nguồn năng lượng xanh hơn, sạch hơn.

Cải tiến công nghệ:

Công nghệ khoan dầu, khí và phát triển năng lượng tái tạo đang phát triển mạnh mẽ. Các nghiên cứu về pin năng lượng, hydrogen và các giải pháp lưu trữ năng lượng cũng rất quan trọng.

Chuyển đổi sang năng lượng tái tạo:

Sự gia tăng nhận thức về bảo vệ môi trường đang thúc đẩy sự chuyển dịch từ năng lượng hóa thạch sang các dạng năng lượng tái tạo, dù quá trình chuyển đổi này đòi hỏi sự đầu tư lớn.

An ninh năng lượng:

Đảm bảo nguồn cung năng lượng ổn định và an toàn là một yếu tố quan trọng, đặc biệt trong bối cảnh căng thẳng địa chính trị ở các khu vực sản xuất dầu khí lớn

Chế tạo xe bọc thép, quân sự

Chế tạo xe bọc thép quân sự là một quá trình phức tạp, đòi hỏi sự kết hợp của nhiều yếu tố kỹ thuật và công nghệ tiên tiến. Xe bọc thép quân sự có vai trò quan trọng trong việc bảo vệ binh lính khỏi đạn bắn, mảnh vỡ và các loại vũ khí hạng nặng. Dưới đây là một số bước cơ bản trong quá trình chế tạo xe bọc thép quân sự:

1. Nghiên cứu và thiết kế

Nghiên cứu nhu cầu chiến đấu: Trước khi bắt tay vào chế tạo, các nhà thiết kế sẽ nghiên cứu nhu cầu của quân đội về khả năng bảo vệ, tốc độ, tính cơ động và các yêu cầu chiến đấu khác. Điều này giúp xác định các tính năng cần có cho chiếc xe.

Thiết kế cơ bản: Sau khi thu thập thông tin, các kỹ sư thiết kế xe sẽ xây dựng mô hình cơ bản của xe, bao gồm cấu trúc khung gầm, hệ thống treo, vỏ xe và các tính năng bảo vệ.

2. Chọn vật liệu

Vật liệu bọc thép: Thép chống đạn, hợp kim nhôm titan, và các loại vật liệu composite đặc biệt thường được sử dụng để bọc thép. Các vật liệu này phải có khả năng chịu được tác động mạnh từ đạn bắn, mảnh vỡ và các vụ nổ.

Vật liệu nội thất: Bên trong xe, các vật liệu phải đảm bảo tính bền vững, thoải mái cho các binh sĩ và có khả năng chịu được môi trường chiến đấu khắc nghiệt.

3. Sản xuất và gia công

Gia công khung và vỏ xe: Sau khi các bản vẽ thiết kế được hoàn thành, quá trình gia công khung gầm, vỏ bọc và các bộ phận của xe sẽ được thực hiện. Các tấm thép bọc sẽ được cắt, hàn và gia công sao cho phù hợp với thiết kế.

Lắp ráp các hệ thống cơ khí: Hệ thống động cơ, truyền động, hệ thống lái, và các bộ phận cơ khí khác sẽ được lắp ráp vào khung xe. Các kỹ thuật viên cũng sẽ lắp đặt các hệ thống điện, điều khiển và các thiết bị điện tử cần thiết.

4. Tích hợp các hệ thống vũ khí và thiết bị điện tử

Vũ khí và hệ thống phòng thủ: Xe bọc thép quân sự có thể được trang bị các hệ thống vũ khí như súng máy, pháo tự động, hoặc các hệ thống phóng tên lửa. Ngoài ra, các hệ thống phòng thủ như súng chống máy bay hoặc các hệ thống phát hiện mìn có thể được tích hợp vào xe.

Hệ thống điện tử: Các hệ thống điện tử quan trọng như thiết bị liên lạc, hệ thống điều khiển chiến đấu, và hệ thống nhận diện mục tiêu sẽ được cài đặt vào xe.

5. Kiểm tra và thử nghiệm

Thử nghiệm hiệu suất: Sau khi hoàn thành lắp ráp, xe sẽ được đưa vào thử nghiệm để kiểm tra hiệu suất, khả năng bảo vệ, tốc độ, khả năng di chuyển trên nhiều địa hình khác nhau, và các tính năng chiến đấu.

Kiểm tra độ bền: Xe cũng sẽ phải trải qua các bài kiểm tra độ bền để đảm bảo các hệ thống hoạt động ổn định trong điều kiện môi trường khắc nghiệt.

6. Sản xuất hàng loạt và triển khai

Sau khi hoàn thành thử nghiệm, xe sẽ được sản xuất hàng loạt và triển khai cho quân đội.

Các loại xe bọc thép quân sự phổ biến

Xe bọc thép chở quân (APC): Dùng để vận chuyển binh lính và cung cấp sự bảo vệ trong chiến đấu.

Xe chiến đấu bộ binh (IFV): Tích hợp vũ khí mạnh mẽ và được sử dụng để hỗ trợ bộ binh trong các chiến dịch.

Xe bọc thép đặc chủng: Ví dụ như xe dò mìn, xe tiếp tế hay xe trinh sát.

Ngành sản xuất container và kho lạnh

Ngành sản xuất container và kho lạnh đóng vai trò quan trọng trong việc đảm bảo lưu trữ và vận chuyển hàng hóa, đặc biệt là các sản phẩm yêu cầu điều kiện nhiệt độ kiểm soát. Đây là hai lĩnh vực có sự giao thoa giữa công nghệ và nhu cầu thị trường, phục vụ cho các ngành như thực phẩm, dược phẩm, và hàng hóa cần bảo quản đặc biệt.

1. Ngành sản xuất container

Container (thùng chứa) là thiết bị vận chuyển hàng hóa quan trọng, giúp bảo vệ hàng hóa khỏi các yếu tố môi trường bên ngoài như mưa, gió, ánh nắng, và đặc biệt là việc dễ dàng xếp dỡ hàng hóa trong các cảng biển hoặc các phương tiện vận tải khác.

Container thường: Là loại container tiêu chuẩn dùng để vận chuyển hàng hóa khô, không yêu cầu điều kiện bảo quản đặc biệt.

Container lạnh (Reefer container): Loại container này được trang bị hệ thống làm lạnh, giúp bảo quản hàng hóa yêu cầu nhiệt độ thấp, ví dụ như thực phẩm, dược phẩm, hoặc các vật liệu dễ hỏng khác.

2. Ngành sản xuất kho lạnh

Kho lạnh là một cơ sở lưu trữ được thiết kế để duy trì nhiệt độ thấp nhằm bảo quản hàng hóa yêu cầu nhiệt độ bảo quản nghiêm ngặt. Các kho lạnh này thường được sử dụng trong các ngành công nghiệp thực phẩm, dược phẩm, hay các ngành công nghiệp khác liên quan đến vật liệu cần bảo quản lạnh.

Kho lạnh cho thực phẩm: Dùng để bảo quản rau quả, thịt, hải sản, sữa, và các sản phẩm thực phẩm khác.

Kho lạnh dược phẩm: Dùng để lưu trữ thuốc men, vắc-xin, và các sản phẩm y tế cần bảo quản ở nhiệt độ thấp.

Những thách thức trong ngành:

Chi phí sản xuất và bảo trì: Việc sản xuất các container lạnh và kho lạnh đòi hỏi sử dụng công nghệ cao, đồng thời chi phí bảo trì và vận hành cũng cao do yêu cầu về hệ thống làm lạnh, bảo dưỡng thiết bị.

Khả năng kết nối và theo dõi: Việc theo dõi nhiệt độ trong quá trình vận chuyển hoặc lưu trữ hàng hóa là rất quan trọng, đặc biệt là đối với các sản phẩm nhạy cảm. Công nghệ theo dõi qua IoT (Internet of Things) giúp việc giám sát trở nên dễ dàng hơn.

Tính bền vững: Ngành sản xuất container và kho lạnh cũng đang đối mặt với thách thức về bảo vệ môi trường, bao gồm việc giảm thiểu khí thải từ hệ thống làm lạnh và sử dụng vật liệu thân thiện với môi trường.

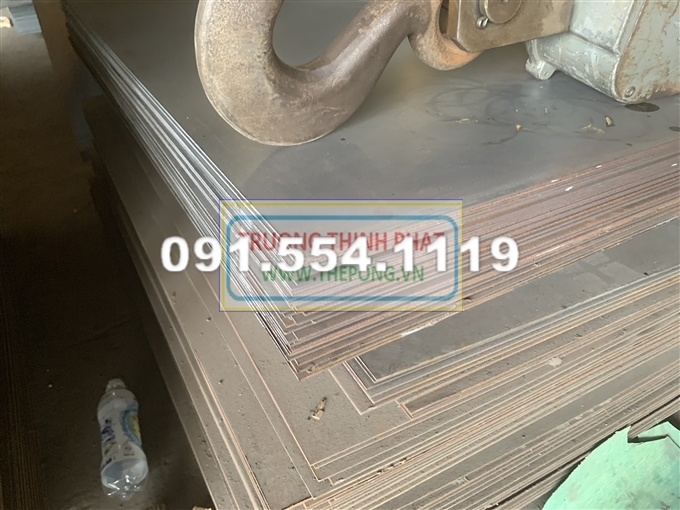

Phân Loại Thép tấm 25 Ly

Phân loại thép tấm 25 ly có thể được chia thành hai loại chính dựa trên phương pháp sản xuất: thép cán nóng và thép cán nguội. Dưới đây là sự phân biệt chi tiết:

1. Thép Cán Nóng (Hot Rolled Steel):

Quá trình sản xuất: Thép cán nóng được sản xuất bằng cách nung chảy thép đến nhiệt độ cao (khoảng 1.100°C hoặc cao hơn) và sau đó dập, cán qua các con lăn để đạt được độ dày và kích thước mong muốn.

Đặc điểm:

Bề mặt thường có độ nhám, có thể có một lớp oxit mỏng (gọi là lớp scale).

Thép có tính chất cơ học cao, khả năng uốn cong và gia công dễ dàng.

Độ chính xác về kích thước không cao, vì thép có thể co lại trong quá trình nguội.

Ứng dụng: Thép cán nóng thường được sử dụng trong các kết cấu xây dựng, sản xuất đường ống, khung thép, kết cấu công nghiệp, hoặc các sản phẩm yêu cầu độ bền cơ học cao.

2. Thép Cán Nguội (Cold Rolled Steel):

Quá trình sản xuất: Thép cán nguội là thép được sản xuất từ thép cán nóng đã được làm nguội và tiếp tục gia công trên các con lăn ở nhiệt độ thường (thấp hơn so với thép cán nóng).

Đặc điểm:

Bề mặt của thép cán nguội thường mịn và bóng hơn so với thép cán nóng.

Thép cán nguội có độ chính xác kích thước cao hơn, khả năng chịu lực tốt hơn và độ cứng cũng cao hơn.

Thép có thể được gia công thành các sản phẩm có độ dày mỏng hơn và bề mặt đẹp hơn.

Ứng dụng: Thép cán nguội thường được sử dụng trong các ngành công nghiệp yêu cầu chất lượng bề mặt cao, như sản xuất linh kiện ô tô, các thiết bị điện, đồ gia dụng, hoặc các ứng dụng yêu cầu độ chính xác về kích thước.

Độ dày: Thép tấm 25 ly có độ dày 25 mm (hay 2.5 cm), được sử dụng chủ yếu trong các công trình xây dựng hoặc các ứng dụng yêu cầu khả năng chịu lực cao.

Chọn loại thép: Tùy thuộc vào yêu cầu về độ bền, tính năng gia công và tính thẩm mỹ, bạn có thể chọn thép tấm cán nóng hoặc cán nguội. Nếu yêu cầu bề mặt đẹp, độ chính xác cao, thép cán nguội là sự lựa chọn tốt hơn. Ngược lại, nếu yêu cầu sự chịu lực mạnh mẽ và chi phí thấp hơn, thép cán nóng sẽ là lựa chọn hợp lý.

So sánh thép cán nguội và thép cán nóng

Thép cán nguội và thép cán nóng là hai loại thép phổ biến trong ngành công nghiệp chế tạo, và chúng có nhiều điểm khác biệt về phương pháp sản xuất, đặc tính và ứng dụng. Dưới đây là sự so sánh giữa chúng:

1. Phương pháp sản xuất:

Thép cán nóng: Được sản xuất bằng cách nung nóng thép lên một nhiệt độ cao (khoảng 1000°C hoặc hơn) và sau đó cán qua các con lăn để đạt được hình dạng mong muốn. Quá trình này làm thép dễ dàng thay đổi hình dạng và kích thước.

Thép cán nguội: Sau khi thép được cán nóng, nó sẽ được làm nguội và cán qua các con lăn ở nhiệt độ phòng. Quá trình này làm thép trở nên cứng hơn và có độ chính xác cao hơn về kích thước và bề mặt.

2. Đặc tính cơ học:

Thép cán nóng: Vì được nung nóng, thép cán nóng thường có độ bền thấp hơn và dễ bị biến dạng hơn khi có lực tác động. Bề mặt thép thường có nhiều vết nứt và gồ ghề do quá trình cán ở nhiệt độ cao.

Thép cán nguội: Cứng hơn và có độ bền cao hơn thép cán nóng nhờ quá trình cán nguội. Bề mặt của thép cán nguội cũng mịn màng hơn, ít tỳ vết và có độ chính xác cao hơn về kích thước.

3. Ứng dụng:

Thép cán nóng: Thường được sử dụng trong các ứng dụng không yêu cầu độ chính xác cao hoặc bề mặt mịn, như trong xây dựng, sản xuất thép hình, ống thép, tấm thép dùng cho kết cấu cơ bản.

Thép cán nguội: Do có bề mặt mịn và độ chính xác cao, thép cán nguội thường được dùng trong các ứng dụng yêu cầu tính thẩm mỹ cao và độ chính xác, như sản xuất ô tô, thiết bị điện tử, hoặc các sản phẩm gia dụng.

4. Chi phí:

Thép cán nóng: Thường có chi phí thấp hơn vì quá trình sản xuất đơn giản và không yêu cầu công đoạn cán nguội.

Thép cán nguội: Chi phí cao hơn do quy trình sản xuất phức tạp và yêu cầu thiết bị, công nghệ tinh vi hơn.

5. Bề mặt và hình dạng:

Thép cán nóng: Bề mặt thường có nhiều vết gồ ghề, oxit và độ chính xác không cao.

Thép cán nguội: Bề mặt mịn màng, sạch và có độ chính xác cao về hình dạng và kích thước.